Химический состав керамического песка в основном состоит из Al2O3 и SiO2, а минеральная фаза керамического песка состоит в основном из корундовой фазы и фазы муллита, а также небольшого количества аморфной фазы.Огнеупорность керамического песка обычно превышает 1800 ° C, и это высокопрочный алюминиево-кремниевый огнеупорный материал.

Характеристики керамического песка

● Высокая огнеупорность;

● Малый коэффициент теплового расширения;

● Высокая теплопроводность;

● Приблизительная сферическая форма, малый угловой коэффициент, хорошая текучесть и компактность;

● Гладкая поверхность, без трещин, без неровностей;

● Нейтральный материал, пригодный для литья различных металлических материалов;

● Частицы обладают высокой прочностью и их нелегко разбить;

● Диапазон размеров частиц широк, а смешивание можно настроить в соответствии с технологическими требованиями.

Применение керамического песка в отливках двигателей

1. Используйте керамический песок для устранения прожилок, прилипания песка, сломанного сердечника и деформации песчаного сердечника головки блока цилиндров из чугуна.

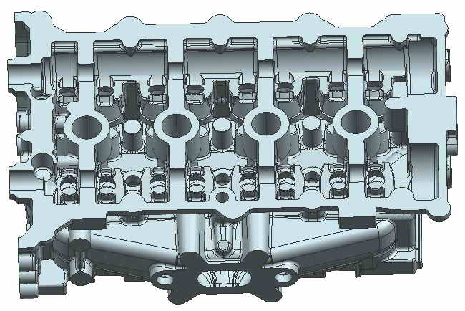

● Блок цилиндров и головка цилиндров являются наиболее важными отливками двигателя.

● Форма внутренней полости сложная, требования к точности размеров и чистоте внутренней полости высокие.

● Большая партия

Для обеспечения эффективности производства и качества продукции,

● Обычно используется сборочная линия с зеленым песком (в основном гидростатическая линия для укладки).

● В песчаных сердечниках обычно используется процесс холодного ящика и песка с покрытием из смолы (оболочка), а в некоторых песчаных сердечниках используется процесс горячего ящика.

● Из-за сложной формы песчаного сердечника блока цилиндров и отливки головки некоторые песчаные сердечники имеют небольшую площадь поперечного сечения, самая тонкая часть некоторых блоков цилиндров и сердечников водяной рубашки головки цилиндров составляет всего 3-3,5 мм, и выпускное отверстие для песка узкое, песчаный стержень после литья в течение длительного времени окружен высокотемпературным расплавленным железом, его трудно очистить от песка, требуется специальное оборудование для очистки и т. д. В прошлом при литье использовался весь кварцевый песок. производства, что вызвало проблемы с прожилками и налипанием песка на отливках водяной рубашки блока цилиндров и головки цилиндров.Деформация сердечника и проблемы с поломкой сердечника очень распространены и трудно поддаются решению.

Чтобы решить такие проблемы, примерно с 2010 года некоторые известные отечественные компании по литью двигателей, такие как FAW, Weichai, Shangchai, Shanxi Xinke и др., начали исследовать и тестировать применение керамического песка для производства блоков цилиндров. водяные рубашки головок цилиндров и масляные каналы.Одинаковые песчаные стержни эффективно устраняют или уменьшают дефекты, такие как спекание внутренней полости, прилипание песка, деформация песчаного стержня и сломанные стержни.

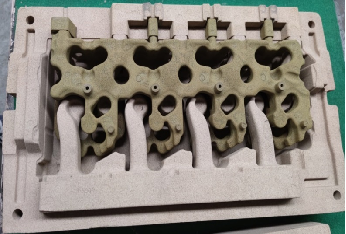

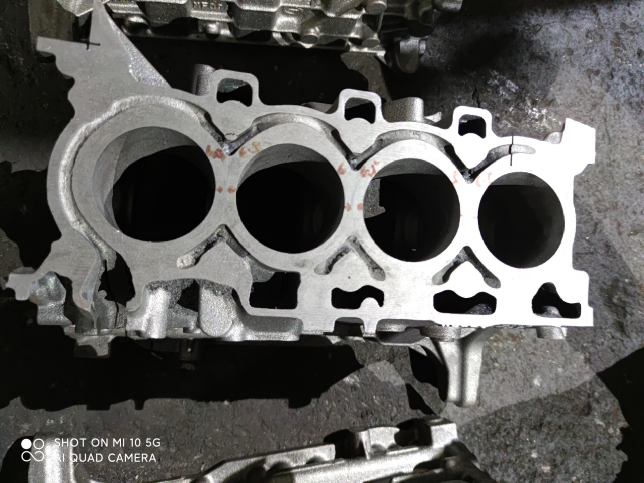

Следующие фотографии сделаны керамическим песком с помощью процесса холодного ящика.

С тех пор смешанный скрубберный песок с керамическим песком постепенно продвигается в процессах холодного и горячего боксов и применяется для сердечников водяной рубашки головки цилиндров.Работает стабильно более 6 лет.Текущее использование песчаного сердечника холодного ящика: в зависимости от формы и размера песчаного сердечника количество добавляемого керамического песка составляет 30-50%, общее количество добавляемой смолы составляет 1,2-1,8%, а предел прочности при растяжении 2,2-2,7 МПа.(Данные лабораторных испытаний образцов)

Краткое содержание

Чугунные детали блока цилиндров и головки блока цилиндров содержат множество узких внутренних полостей, а температура заливки обычно составляет 1440-1500°C.Тонкостенная часть песчаного сердечника легко спекается под действием высокотемпературного расплавленного железа, такого как проникновение расплавленного железа в песчаный сердечник, или вызывает реакцию на границе раздела с образованием липкого песка.Огнеупорность керамического песка превышает 1800 °C, при этом истинная плотность керамического песка относительно высока, кинетическая энергия частиц песка с таким же диаметром и скоростью в 1,28 раза больше, чем у частиц кварцевого песка при стрельбе песком, что может увеличить плотность песчаных кернов.

Эти преимущества являются причинами, по которым использование керамического песка может решить проблему налипания песка во внутренней полости отливок головок цилиндров.

Водяная рубашка, впускная и выпускная части блока цилиндров и ГБЦ часто имеют дефекты прожилок.Большое количество исследований и практики литья показали, что первопричиной дефектов прожилок на поверхности отливки является фазовое расширение кварцевого песка, которое вызывает термическое напряжение, приводящее к трещинам на поверхности песчаного ядра, что вызывает расплавление чугуна. проникать в трещины, тенденция жил больше, особенно в процессе холодного ящика.Фактически, коэффициент теплового расширения кварцевого песка достигает 1,5%, в то время как коэффициент теплового расширения керамического песка составляет всего 0,13% (нагрев до 1000°C в течение 10 минут).Возможность растрескивания очень мала на поверхности песчаного ядра из-за напряжения теплового расширения.Использование керамического песка в песчаном сердечнике блока и головки цилиндров в настоящее время является простым и эффективным решением проблемы образования прожилок.

Сложные, тонкостенные, длинные и узкие песчаные сердечники с водяной рубашкой головки цилиндров и песчаные сердечники с масляными каналами цилиндров требуют высокой прочности (включая жаропрочность) и ударной вязкости, и в то же время необходимо контролировать газообразование песка сердечника.Традиционно в основном используется процесс песка с покрытием.Использование керамического песка снижает количество смолы и позволяет добиться эффекта высокой прочности и низкого газообразования.В связи с постоянным улучшением характеристик смолы и необработанного песка, в последние годы процесс холодного ящика все чаще заменяет часть процесса песка с покрытием, что значительно повышает эффективность производства и улучшает производственную среду.

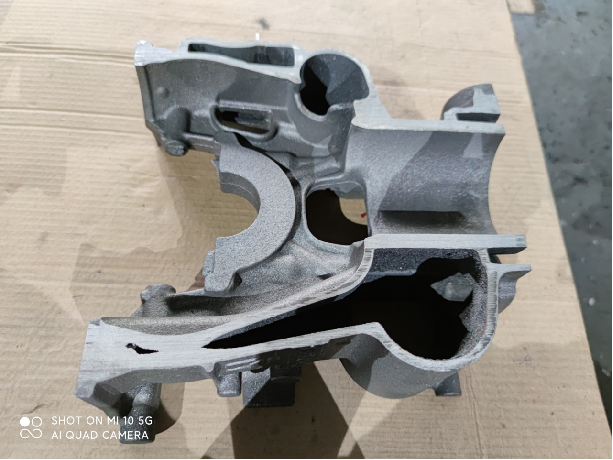

2. Применение керамического песка для решения проблемы деформации песчаного сердечника выхлопной трубы.

Выпускные коллекторы длительное время работают в высокотемпературных знакопеременных условиях, а стойкость материалов к окислению при высоких температурах напрямую влияет на срок службы выпускных коллекторов.В последние годы в стране постоянно совершенствуются стандарты выбросов автомобильных выхлопов, а применение каталитической технологии и технологии турбонаддува значительно повысило рабочую температуру выпускного коллектора, достигнув более 750 °C.С дальнейшим улучшением работы двигателя будет увеличиваться и рабочая температура выпускного коллектора.В настоящее время в основном применяют жаростойкие литые стали, такие как ZG 40Cr22Ni10Si2 (JB/T 13044) и др., с температурой жаростойкости 950°С-1100°С.

Внутренняя полость выпускного коллектора, как правило, должна быть без трещин, холодных затворов, усадочных раковин, шлаковых включений и т.п., влияющих на работоспособность, а шероховатость внутренней полости должна быть не выше Ra25.При этом существуют строгие и четкие нормы по отклонению толщины стенки трубы.В течение долгого времени проблема неравномерной толщины стенки и чрезмерного отклонения стенки трубы выпускного коллектора беспокоила многие заводы по производству выпускных коллекторов.

Литейный завод впервые использовал песчаные стержни, покрытые кварцевым песком, для производства выпускных коллекторов из термостойкой стали.Из-за высокой температуры заливки (1470-1550°С) песчаные стержни легко деформировались, что приводило к запредельным явлениям толщины стенки трубы.Хотя кварцевый песок был обработан высокотемпературным фазовым переходом, из-за влияния различных факторов он все еще не может преодолеть деформацию песчаного ядра при высокой температуре, что приводит к широкому диапазону колебаний толщины стенки трубы. , а в тяжелых случаях он будет списан.Чтобы улучшить прочность песчаного сердечника и контролировать газообразование песчаного сердечника, было решено использовать песок, покрытый керамическим песком.Когда количество добавленной смолы было на 36% ниже, чем у песка, покрытого кварцевым песком, его прочность на изгиб при комнатной температуре и термическая прочность на изгиб увеличились на 51%, 67%, а количество газообразования уменьшилось на 20%, что соответствует требованиям. технологические требования высокой прочности и низкого газообразования.

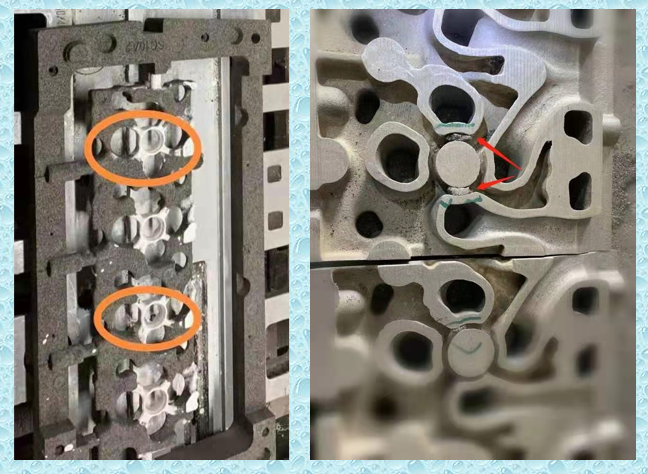

Завод использует песчаные стержни, покрытые кварцевым песком, и стержни, покрытые керамическим песком, для одновременного литья, после очистки отливок проводят анатомические проверки.

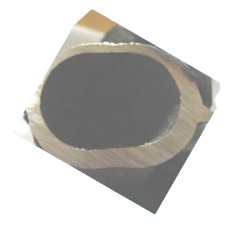

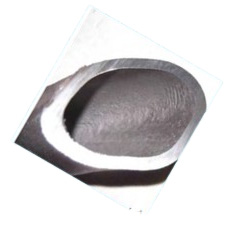

Если сердечник изготовлен из песка, покрытого кварцевым песком, отливки имеют неравномерную толщину стенки и тонкую стенку, а толщина стенки составляет 3,0-6,2 мм;когда сердечник изготовлен из песка с керамическим покрытием, толщина стенки отливки одинаковая, а толщина стенки составляет 4,4-4,6 мм.как показано на рисунке

Песок, покрытый кварцевым песком

Песок с керамическим покрытием

Песок, покрытый керамическим песком, используется для изготовления сердечников, что исключает поломку песчаного сердечника, уменьшает деформацию песчаного сердечника, значительно повышает точность размеров канала потока внутренней полости выпускного коллектора и уменьшает прилипание песка во внутренней полости, улучшая качество отливок и готовой продукции темпы и достигнуты значительные экономические выгоды.

3. Применение керамического песка в корпусе турбокомпрессора.

Рабочая температура на турбинном конце корпуса турбокомпрессора обычно превышает 600°C, а в некоторых случаях достигает 950-1050°C.Материал оболочки должен быть устойчивым к высоким температурам и иметь хорошие литейные характеристики.Структура корпуса более компактная, толщина стенок тонкая и однородная, внутренняя полость чистая и т. д., чрезвычайно требовательна.В настоящее время корпус турбокомпрессора в основном изготавливается из жаропрочного стального литья (например, 1.4837 и 1.4849 немецкого стандарта DIN EN 10295), а также используется жаропрочный ковкий чугун (например, немецкий стандарт GGG SiMo, американский стандартный высоконикелевый аустенитный чугун с шаровидным графитом Д5С и др.).

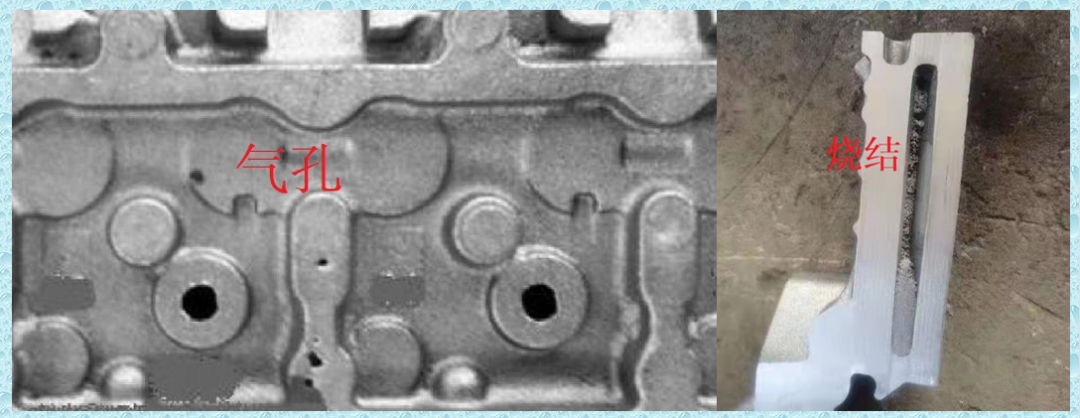

Корпус турбонагнетателя двигателя 1,8 т, материал: 1.4837, а именно GX40CrNiSi 25-12, основной химический состав (%): C: 0,3-0,5, Si: 1-2,5, Cr: 24-27, Mo: макс. 0,5, Ni: 11 -14, температура заливки 1560 ℃.Сплав имеет высокую температуру плавления, большую скорость усадки, сильную тенденцию к горячему растрескиванию и высокую сложность литья.К металлографической структуре отливки предъявляются строгие требования по остаточным карбидам и неметаллическим включениям, а также существуют особые нормы по дефектам литья.Чтобы обеспечить качество и эффективность производства отливок, в процессе формования используется литье стержней с сердечниками из песчаной оболочки с пленочным покрытием (и некоторыми стержнями для холодных и горячих камер).Первоначально применялся скрубберный песок AFS50, а затем применялся обожженный кварцевый песок, но в разной степени проявлялись такие проблемы, как налипание песка, заусенцы, термические трещины и поры во внутренней полости.

На основе исследований и испытаний завод решил использовать керамический песок.Первоначально был закуплен готовый песок с покрытием (100% керамический песок), а затем приобретено оборудование для регенерации и нанесения покрытий, и постоянно оптимизировался процесс в процессе производства, с использованием керамического песка и чистящего песка для смешивания необработанного песка.В настоящее время песок с покрытием примерно реализуется в соответствии со следующей таблицей:

| Процесс пескоструйной обработки с керамическим покрытием для корпуса турбокомпрессора | ||||

| Размер песка | Доля керамического песка % | Добавление смолы % | Прочность на изгиб МПа | Выход газа мл/г |

| АФС50 | 30-50 | 1,6-1,9 | 6,5-8 | ≤12 |

За последние несколько лет производственный процесс на этом заводе работает стабильно, качество отливок хорошее, а экономические и экологические преимущества значительны.Резюме выглядит следующим образом:

а.Использование керамического песка или использование смеси керамического песка и кварцевого песка для изготовления стержней устраняет такие дефекты, как прилипание песка, спекание, образование прожилок и термическое растрескивание отливок, а также обеспечивает стабильное и эффективное производство;

б.Литье стержней, высокая эффективность производства, низкое соотношение песка и железа (обычно не более 2: 1), меньшее потребление необработанного песка и более низкие затраты;

в.Заливка стержней способствует общей переработке и регенерации отработанного песка, а термическая регенерация применяется единообразно для регенерации.Производительность регенерированного песка достигла уровня нового песка для очистки песка, что привело к снижению стоимости покупки сырого песка и уменьшению сброса твердых отходов;

д.Необходимо часто проверять содержание керамического песка в регенерированном песке, чтобы определить количество добавляемого нового керамического песка;

е.Керамический песок имеет круглую форму, хорошую текучесть и большую специфичность.При смешивании с кварцевым песком легко вызвать сегрегацию.При необходимости процесс стрельбы из песка нужно корректировать;

ф.При покрытии пленки старайтесь использовать качественную фенольную смолу, и с осторожностью применяйте различные добавки.

4. Применение керамического песка в головке цилиндров двигателя из алюминиевого сплава.

В целях повышения мощности автомобилей, снижения расхода топлива, уменьшения загрязнения выхлопными газами и защиты окружающей среды легкие автомобили являются тенденцией развития автомобильной промышленности.В настоящее время отливки автомобильных двигателей (включая дизельные двигатели), такие как блоки цилиндров и головки цилиндров, обычно отливают из алюминиевых сплавов, а в процессе литья блоков цилиндров и головок цилиндров используются песчаные сердечники, гравитационное литье в металлических формах и низкое давление. литье (LPDC) являются наиболее представительными.

Песчаный сердечник, песок с покрытием и процесс холодного ящика для блока цилиндров и отливок из алюминиевого сплава являются более распространенными, подходящими для высокоточных и крупномасштабных производственных характеристик.Способ использования керамического песка аналогичен производству чугунной ГБЦ.Из-за низкой температуры заливки и небольшого удельного веса алюминиевого сплава, как правило, используется низкопрочный песчаный сердечник, такой как песчаный стержень холодного ящика на заводе, количество добавленной смолы составляет 0,5-0,6%, а предел прочности при растяжении составляет 0,8-1,2 МПа.Требуется стержневой песок. Обладает хорошей сминаемостью.Использование керамического песка снижает количество добавляемой смолы и значительно улучшает разрушение песчаного керна.

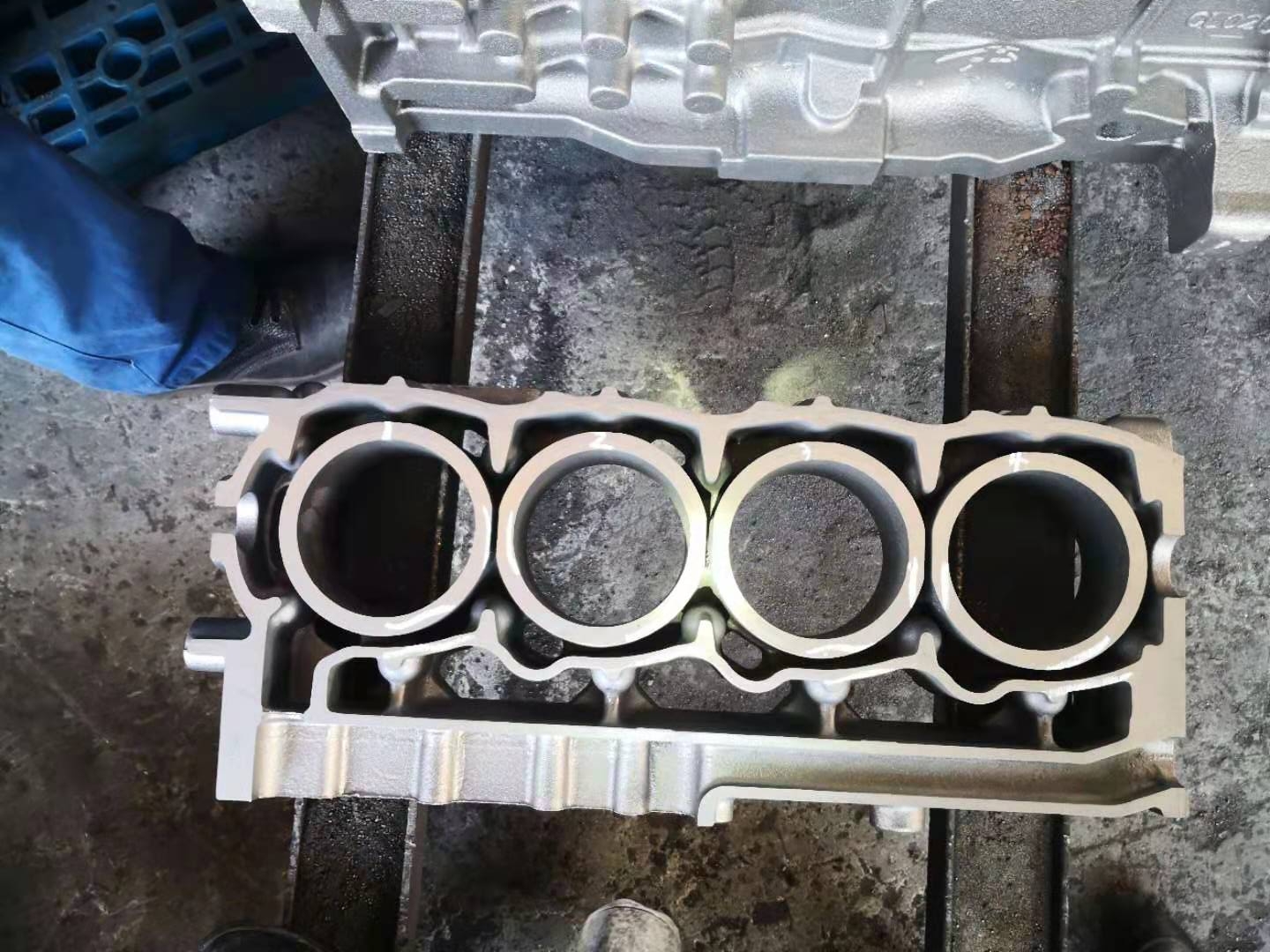

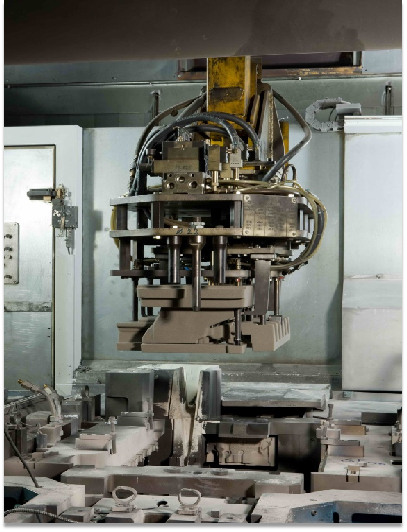

В последние годы в целях улучшения производственной среды и повышения качества отливок все чаще проводятся исследования и применения неорганических вяжущих (в том числе модифицированного жидкого стекла, фосфатных вяжущих и др.).На изображении ниже показана площадка для литья на заводе, использующем керамический песок, неорганическое связующее ядро, песок, головку блока цилиндров из алюминиевого сплава.

Завод использует неорганическое связующее из керамического песка для изготовления сердечника, а количество добавляемого связующего составляет 1,8–2,2%.Из-за хорошей текучести керамического песка песчаный стержень плотный, поверхность полная и гладкая, и в то же время количество газообразования невелико, что значительно повышает выход отливок, улучшает разрушаемость стержневого песка. , улучшает производственную среду и становится образцом зеленого производства.

Применение керамического песка в отрасли литья двигателей повысило эффективность производства, улучшило рабочую среду, устранило дефекты литья, а также дало значительные экономические и экологические преимущества.

Отрасль литейного производства двигателей должна продолжать увеличивать регенерацию стержневого песка, повышать эффективность использования керамического песка и сокращать выбросы твердых отходов.

С точки зрения эффекта использования и сферы применения, керамический песок в настоящее время является специальным песком для литья с лучшими комплексными характеристиками и наибольшим потреблением в отрасли литья двигателей.

Время публикации: 27 марта 2023 г.